涨知识|颗粒机10种压辊类型,最后3种你肯定没见过!

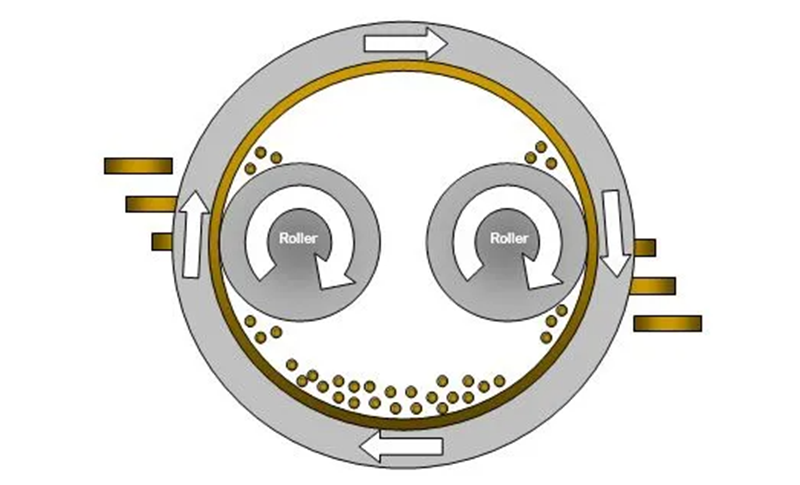

[压辊环模 新闻资讯]在制粒行业中,无论是平模颗粒机还是环模颗粒机,其工作原理都是靠压辊和模具作相对运动,攫取物料使其进入有效工位,挤压出成型,然后再由切刀切成所需长度的颗粒。

颗粒机压辊

压辊主要包括偏心轴、滚动轴承、套在压辊轴外的压辊壳,以及用以支撑固定压辊壳的零部件等。

压辊将物料挤压入模孔,在模孔中受压成型,为防止压辊出现打滑现象和增加攫取力,压辊与物料间必须有一定的摩擦力,所以压辊表面常常采取增加摩擦力耐磨的措施。在压辊和模具结构參数确定的情况下,压辊外表面的结构形式和尺寸,对制粒效率和颗粒质量有很大的影响。

压辊表面结构

现有的颗粒机压辊表面,最常见的类型有3种:齿槽辊面、有封边的齿槽辊面、蜂窝辊面。

齿槽型压辊卷料性能好,在畜禽料饲料厂中普遍采用,但由于饲料在齿槽中滑动,压辊和环模的磨损不甚均匀,在压辊和环模的两端磨损的严重一些。

有封边的齿槽型压辊主要适用于水产料的生产,水产料挤压时较易滑动,由于齿槽两边有封边,饲料挤压时就不容易往两侧滑动,饲料的分布就比较均匀,压辊和环模的磨损也较均匀,从而制出的颗料长度也较一致。

蜂窝型压辊的优点是环模磨损均匀,制出颗粒长度也较一致,但卷料性能差,从而影响制粒机的产量,在实际生产中不如齿槽型使用的普遍。

以下是宝壳压辊环模总结的10种颗粒机压辊类型,最后3种你肯定没见过!

颗粒机压辊打滑的处理方法

由于压辊工作环境恶劣,工作强度大,压辊壳磨损速度较快,所以压辊是颗粒机的易损件,需要定期更换。生产实践表明,只要生产物料的性状发生变化,或加工过程中其它条件发生变化,颗粒机压辊打滑的现象就有可能发生。在制粒过程中如果出现了压辊打滑的现象,请不要慌张,具体请参考以下技术:

原因1:压辊和主轴安装的同心度不好

解决方法:

○检查压辊轴承安装是否合理,以免造成压辊壳偏心偏向一边。

原因2:环模喇叭口磨平,造成模具不吃料

解决方法:

○检查颗粒机的抱箍和传动轮以及衬圈的磨损情况。

○调整环模安装的同心度,误差不可超过0.3㎜。

○压辊间隙应调整到:压辊有二分之一的工作面是与模具工作的,还应确保调隙轮和锁紧螺丝,在良好的工作状态。

○压辊打滑时不得让颗粒机长时间自行空转,等待它自行排料。

○使用的环模孔径压缩比偏高,造成模具排料阻力大也是压辊打滑的原因之一。

○颗粒机在没有物料喂入的情况下,不可让颗粒机做不必要的空转。

原因3:压辊轴承咬死

解决方法:

○更换压辊轴承。

原因4:压辊壳不圆

解决方法:

○辊壳质量不合格,更换或修复辊壳。

○压辊打滑时要及时停机,避免压辊长时间空转摩擦。

原因5:压辊主轴弯曲或松动

解决方法:

○更换或拧紧主轴,更换环模和压辊时要检查压辊主轴情况。

原因6:压辊工作面与环模工作面相对错位(串边)

解决方法:

○检查压辊是否安装不当,更换压辊。

○检查压辊偏心轴是否变形。

○检查颗粒机主轴轴承或衬套磨损。

原因7:颗粒机主轴间隙太大

解决方法:

○检查颗粒机收紧间隙。

原因8:环模出孔率偏低(低于98%)

解决方法:

○用手枪钻打通模孔,或放在油中煮,研磨后再投料。

原因9:原料过粗、水份偏高

解决方法:

○注意水分保持15%左右,如原料水分偏高,原料进入环模后会出现堵模和打滑现象,原料的水分控制范围在13-20%之间。

原因10:新模加料过快

解决方法:

○调整速度,确保压辊具有足够的牵引力,防止压辊打滑,并及时检查环模和压辊的磨损情况。