想颗粒机高产、低耗、品质有保障,环模孔形设计很关键

[压辊环模 新闻资讯]很多制粒用户抱怨自己家的颗粒不如别人家的产量高、质量好,而且自己家的原料、模具和压辊也分别作了调试,但就是没有达到所预想的效果。其实,你有没有注意到,环模是颗粒机的重要零部位,除了正确使用及日常保养外,环模孔形设计也是非常重要的。如果想达到高产、低耗、优质,那么你一定要注意以下几个关键点:

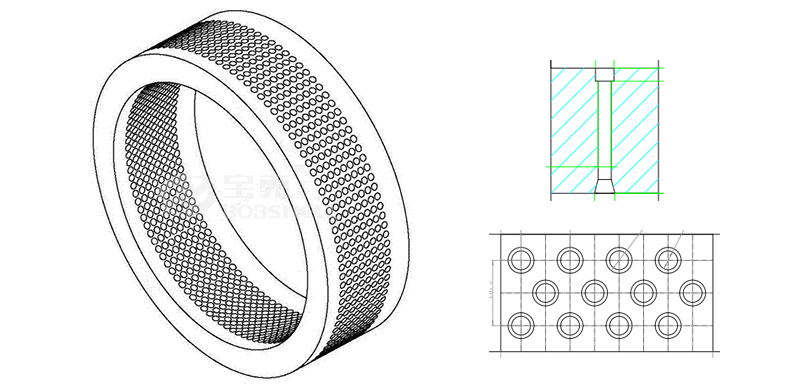

颗粒机环模

环模是一种多孔环形易损件,模孔密布、壁薄,规格不同,模孔尺寸各异。环模质量的好坏和质量是否稳定,直接影响环模的使用寿命和颗粒机的产量、颗粒的质量.从而影响颗粒加工的生产成本。

为了适应不同的颗粒对象,颗粒机必须有不同的模孔规格,常用模孔大小为φ1.5-φ12mm。要设计各种模孔分布合理的环模,使其具有较高的生产能力和较长的使用寿命,需要综合衡量各种参数变量,以下是综合各参数对环模模孔分布的分析:

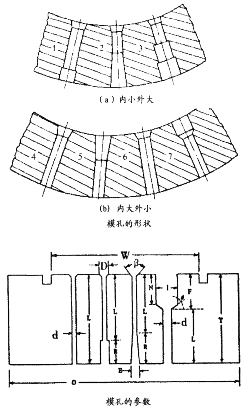

环模模孔形状

常用的模孔形状主要有直形孔、反向阶梯孔、外锥形扩孔和正向带锥形过渡阶梯孔4种。直形孔加工简单,使用最为普遍;反向阶梯孔和外锥形扩孔减小了模孔的有效长度,缩短了物料在模孔中的挤压时间,适宜于加工直径小于φ10mm的颗粒;正向带锥形过渡阶梯孔适宜于加工直径大于φ10mm的粗纤维含量高、体积质量低的颗粒。除了上述4种孔形以外,还有外锥形孔和内锥孔、非圆形孔等多种孔形,但使用不普遍。

环模进料孔结构

进料孔口直径应大于模孔直径,这样可减少物料的入孔阻力,以利于它们进入模孔。进料孔有3种基本形式,即直孔、锥孔和曲线形孔。有研究结果表明进料孔形中以曲线形孔最优,锥孔稍差,然后就是直孔。不过,曲线孔需要专用工具加工,尤其是在孔径较大时加工较为困难。为此,将小孔(孔径小于10mm)环模的模孔进料孔采用曲线孔形,而大孔(孔径大于10mm)环模的模孔进料孔不采用曲线孔形,而是采用锥孔、直孔或与锥孔组合形式。锥孔生产小孔颗粒时,进口锥角b =30。。对于大孔径,难以压制的纤维性轻质原料,常用正向带锥形过渡阶梯孔,直径为d>10mm、I=1-2d,Ø=30°-45°,实现大孔预压、小孔成形挤压的过程,确保制粒的质量。

减压孔的深度和直径

对于纤维含量高的原料,由于它所具有的制粒特性的差异,要求在压粒的过程中减少通过模孔的阻力,即要求在额定受压后减压成型藉以降低回弹率。为此,模孔应设计成两区段,进料挤压区段L和减压出料区段R,即L+R=T。减压出料孔有三种基本形式:直孔、锥孔和锥孔与直孔的组合,其中直孔和锥孔最为常用,它的最大孔径稍大于模孔直径d,其深度取决于相应的有效工作长度L。

通常选用的模孔有效工作深度是模孔直径的10~12倍,对比于直孔口,曲线形孔口降低耗电量约为26.0%,且生产率提高11.2%,但加工过程较难,因此直孔口或锥孔口的使用较为广泛。

选择优良合理的模孔结构要结合已经成功的试验、生物质原料性质和耗用能量等因素开展全面合理的考量和选用。大量相关试验证明,为牧草类体积大的物料选用模孔时,而多采用内锥孔,较为适用;混合物料一般使用圆柱孔,制粒效果良好;外锥形模孔适用于颗粒饲料。

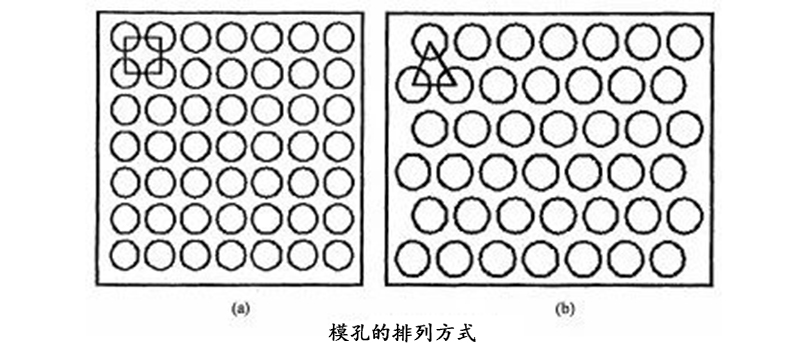

环模模孔的排布方式

模孔的排布方式也是环模设计里面一个很重要的问题。根据制粒对象的不同,颗粒料的大小也不同,但是一旦制粒对象确定后,颗粒料的大小就基本确定,模孔的大小也可以确定下来了。

通常模孔的排布方式有两种,一种是排成比较整齐的阵列,一种是错位排布,如上图所示。为了使物料能够比较好地进入模孔,模孔的排布方式一般是进行错位排列,通常按等边三角形布孔,也有按等腰三角形布孔。另外,宝壳压辊环模建议在考虑环模有足够强度的条件下,尽量提高开孔率。