饲料颗粒机环模堵塞的原因分析及处理方法

[环模 新闻资讯] 在颗粒饲料生产过程中,不少生产厂家经常会出现产量低下、环模堵塞不出料等问题。

饲料颗粒机环模堵塞是一件十分令人头痛的事情,其常因物料堵塞模孔,甚至在孔内烧焦而使颗粒机无法起动制粒。此时需将环模拆下,花费大量的人工及时间进行通模,不仅影响生产,而且处理也比较麻烦。

塞模可发生于饲料颗粒机起动时或工作中,也可发生于新环模或旧环模。引起饲料颗粒机环模堵塞的原因是多方面的,包括原料、工艺流程、新环模第一次使用的处理方法等等。今天宝壳压辊环模重点与大家探讨饲料颗粒机环模堵塞的原因分析及处理方法。

饲料颗粒机环模堵塞的原因

1、新环模塞模

一个新环模与用过的同规格旧环模比较,前者内径及模孔直径均最小,即环模有效工作厚度最大,开孔率(环模开孔总面积与内环工作面积之比)最小。工作厚度越大,意味着模孔的内表面积越大,摩擦阻力也越大;开孔率越小,则物料不易被压进模孔内,越多的动力因摩擦、挤压而转化为热量消耗掉。另外,新环模模孔内壁有加工时留下的环状纹和热处理过程中产生的氧化层。这两者均会不同程度增加模孔的摩擦阻力。

因此,新环模初始工作时,处于摩擦阻力最大的状态,需要较大的挤压力才能使物料进入模孔内且被挤成颗粒。如果一个新环模又刚好用于生产不易压制的物料(如高淀粉、低脂肪含量或热敏感性的配方),则极易塞模。

2、原料因素

原料的特性包括原料的粒度、容重、脂肪、蛋白质、纤维、淀粉、水分含量以及摩擦性和腐蚀性,不同特性的原料产生不同的压制效果。原料含水量一般不超过13%,若原料含水量过高会引起模孔堵塞。当纤维含量较高时,也容易引起模孔堵塞;对粗纤维含量高的物料,添加一定量的油脂,在制粒过程中,可以减少物料与环模之间的摩擦力,有利于物料通过环模。

3、加工工艺因素

原料水分合适、蒸气品质优良、有充分的调质时间是颗粒饲料生产过程中最理想的生产条件三要素。

颗粒机上方的调质器长度在0.7—0.8M,物料通过的时间约15~30s。蒸汽进入调质器时应尽可能的干燥,通过减压阀使得输入颗粒机的蒸汽压力保持在0.4MPa以上并使压力保持恒定。蒸汽压力过高会导致调质过度使得局部物料烧焦,造成环摸堵塞;蒸汽压力过低会导致制粒中饲料水分含量增高,造成环模堵塞。

保持制粒的调质温度在75~83℃之间,较理想的调质温度在80℃左右。制粒温度过低.使得调质不足,容易堵模。如果减压阀离调质器太近,将形成过热过湿的蒸汽混和物,过热过湿的蒸汽在通过调质器时,不能很好地将热量和水分释放出来,要尽力避免蒸汽凝结而形成水滴,因为水滴可引起粉料结块堵塞模孔。

在到达环模之前,粉料的含水量应为16%~17%,水分含量高时,粘合较好,但是过多的水分将堵塞模孔。压制高谷物原料颗粒时,调质温度要高一点,湿度大一点,使得淀粉易糊化,调温度大于82℃,压力为0.14MPa左右,因为低压蒸汽释放热量和水分更迅速,添加的水分在4%~5%。压制高蛋白原料颗粒时,调质温度可低一点,达60~77℃,压力为0.28~0.35 MPa,添加水分约1%~2%,如果水分过高,原料会胶质化而堵塞模孔。

4、模辊间隙因素

环模与压辊的间隙应该保持在3-5mm,以压辊和环模形成一种“似靠非靠,似转非转”的状态为最佳。环模与压辊靠得太近,摩擦产生的大量热量容易使热敏性饲料焦化而堵塞模孔。如果将压辊调到离环模太远,可能使压辊发生过多的打滑现象,致使环模孔发生堵塞。

5、设备因素

对于不同的饲料原料,要求选择一个合适孔径比的环模,否则有可能导致模孔堵塞。环模严重腐蚀会导致生产率下降和频繁堵塞,环模孔的腐蚀增加了孔中的摩擦、阻力过大,饲料不能通过模孔。压辊工作面积应与颗粒机的功率相匹配,如果面积过大,压辊功率可能不足会引起颗粒机经常堵塞。

饲料颗粒机环模堵塞的解决方法

塞模时,模孔内物料的硬度、密度都很高,模辊对物料的挤压力不足克服其与孔壁的摩擦力,此时已无法再继续生产。唯一的办法是拆下环模进行通模。

1、用电钻钻通或钢钉冲通

饲料堵塞在模孔中,如果是大孔径(直径2.5mm以上)用钻头打通,或用水泥钢钉冲出也可,注意所用的钻头或钢钉应小于有效孔0.2mm。

2、用水煮模

堵塞的环模孔径小于直径2.5㎜的,可将环模置于水中加热。模孔内的物料通过较长时间的浸煮,会慢慢膨涨而凸出模孔外,使孔内的物料变得疏松。经过1一2天的浸煮后,刮去凸出的物料,然后将环模装上颗粒机进行研磨,把孔内的残余物料压出。

3、用热机油煮模

小孔径环模堵塞也可采用热机油煮模,使模孔内的物料在高温下焦化、变小,然后清通。具体做法:自制一个比环模大些的金属盆,将环模放入其中,加入15号机油并使之浸过模面;加热机油约6一8小时,直到机油极少冒出汽泡为止。

冷却两小时左右取出装机,再用颗粒料拌上油冲洗环模,开始冲洗时要少量喂入物料,观察出料情况和颗粒机电流以及机器振动情况;不可喂料太快,防止环模因受压过大而开裂,或是颗粒机保险销折断。用过的机油请保存好,可多次使用。

饲料颗粒机如何预防环模堵塞

疏通环模难度较大,令许多饲料生产厂家感到头疼,所以最好的解决办法就是预防。

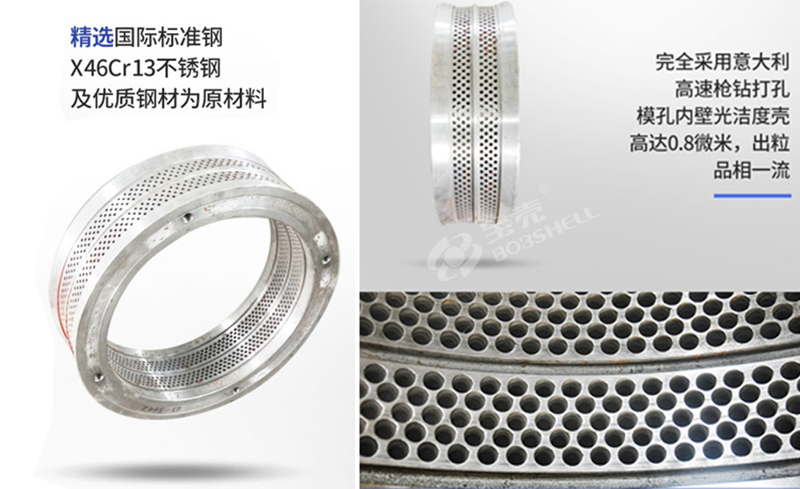

1、选购质量好的环模

环模质量的好坏,主要以其使用寿命(通常可达1000工作小时以上)来衡量。然而,环模的材质及加工工艺又是延长其使用寿命的关键。宝壳是中国第一家采用X46CR13国际标准钢的环模生产厂家,全部选用一线大厂钢材,一体化锻造成型均匀的炉温,合适的加热时间保证环模的锻件质量;采用意大利进口枪钻打孔,环模模孔分度均匀,模孔间壁厚均匀;先进的真空热处理工艺避免了模孔的氧化,模孔内壁光洁度可高达0.8微米,用户初次安装即可直接生产,免洗出粒快生产效率大幅提高,使用寿命是国内市场普通环模的2倍。

2、新环模使用

对新环模进行研磨在正式生产前,起动颗粒机主电机,用人工喂入一些含油、容易制粒的物料如粉状饲料拌油脂或粒度较小的沙,对新环模进行研磨,即俗称的“洗模”。有的国外技术人员采用玉米粒来研磨。研磨时间视新环模的状况而定,一般为20一60分钟。研磨的目的除增加模孔的光滑程度外,还磨去孔壁的氧化层,降低摩擦系数。尽量与新的或磨损较小的压辊配对工作,并将模辊间隙调小些。初次生产时,可先压制一些较容易出料的配方,并让颗粒机在较轻负荷下生产一段时间。

3、环模的使用

环模在使用一定的时间后,应定期检查环模内表面是否有局部凸出部分,并检查模孔导料口是否有磨平、封口或内翻等现象,如有,应用磨光机或其它工具将环模工作内表面凸出部分磨平,然后再对导料口进行倒角,对环模进行必要的修复,以延长环模的使用寿命。修复时应注意环模工作内表面最低处应高于越程槽底部2mm,并且修复后仍有压辊偏心轴调节余量,否则环模就应该报废。

4、环模的存放

当需要更换环模时,应以非腐蚀性油料将原来的饲料挤出,以便再次使用时出料顺畅,并能防止模孔腐蚀,并存放在干燥、清洁的地方,并做好规格标识。

5、环模的设计

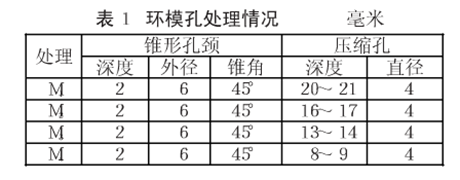

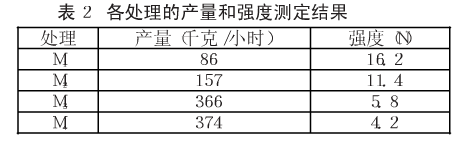

有研究采用实验手段,从环模结构设计的角度寻求解决生产中出现的模孔堵塞问题,该报告结论显示:模孔有效厚度h=13或14毫米,能兼顾产量和颗粒质量(强度)的要求,试验过程未发生堵塞模孔等现象。以下数据仅供参考:

以上是“饲料颗粒机环模堵塞的原因分析及处理方法”,仅供大家参考。引起饲料颗粒机环模堵塞的原因是多方面的,可发生于饲料颗粒机起动时或工作中,也可发生于新环模或旧环模。