颗粒机环模模孔越多越好?开孔率怎么计算?

[压辊环模 新闻资讯]颗粒机环模的使用寿命长短,与其主要参数有着一定的联系(环模直径、有效宽度、环模长径比、开孔率),而环模开孔率更直接影响颗粒机产能。开孔率越高,出料越多,有利于提高生产率,但若过度提高环模开孔率,则会导致模孔间壁厚度变小,模具强度减小,造成环模开裂。

环模开孔率

环模的开孔率是指环模在内表面的有效孔径面积之和与环模工作面内圆面积的比值。

环模开孔率=[(R/2)2×π×n]/环模工作区总面积

(R:环模孔径,n:环模总孔数)

在条件相同的情况下,环模孔数越多,环模开孔率越高。

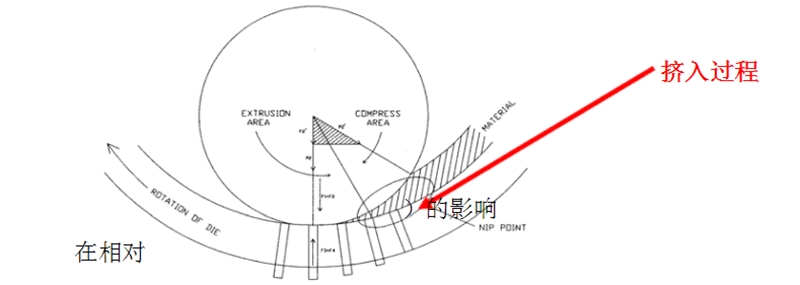

环模开孔率对制粒过程的影响

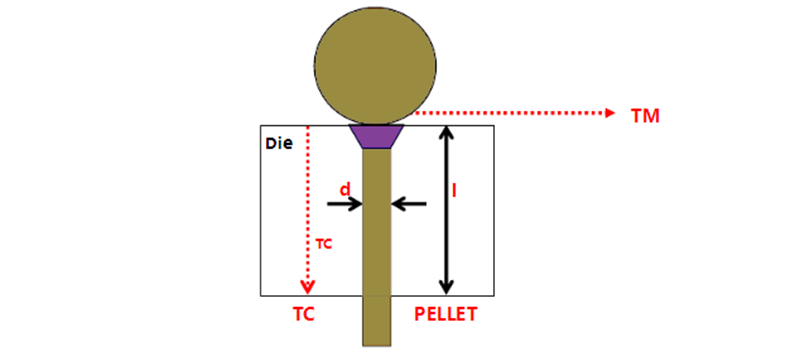

1、物料被压辊挤压进入环模喇叭口及模孔内的过程有一定的挤入时间,在开孔率较低的情况下,即增加模孔数,可以增加挤入量,提升颗粒机产能。但如果环模开孔率过高,孔与孔之间的间距变小,在喇叭口角度基本确定的情况下,喇叭口的深度必然会变小。当“因喇叭口深度变小而减少的喇叭口总容积 >因增加孔数而增加的喇叭口总容积”时,增加开孔率(即增加孔数),不但起不到增加挤入量、提升颗粒机产能的作用,反而会减少挤入量、降低颗粒机产能。

2、物料通过环模模孔的时间=压缩比倍数×物料压入喇叭口的挤入时间时,物料才能非常流畅地通过环模模孔。如果:物料通过环模模孔的通过时间<压缩比倍数×物料压入喇叭口的挤入时间,则表明:物料进入喇叭口时间过长,造成环模模孔内供料不足,不能充分发挥颗粒机产能。如果:物料通过环模模孔的通过时间>压缩比倍数×物料压入喇叭口的挤入时间,则表明:物料进入喇叭口时间过短,挤入模孔的物料来不及通过模孔,从而出现“打滑”等现象,也会降低颗粒机产能。

3、因考虑到颗粒含粉率、耐水性等,用户选用的环模压缩比往往是事前确定的。当环模开孔率偏低,压辊受压区域内所分布的环模孔数较少,也就是说在挤入过程时间不变的情况下,单个模孔的挤入时间相对较长;同时开孔率低,单个喇叭口深度往往较大、容积大,从而也造成单个模孔的挤入时间相对较长。这时物料通过环模模孔的通过时间< 压缩比倍数×物料压入喇叭口的挤入时间,这样的环模设计制约了颗粒机产能。

4、环模开孔率越高,孔与孔的间距变小,压辊受压区域内所分布的环模孔数越多,也就是说在挤入过程时间不变的情况下,单个模孔的挤入时间肯定缩短。如果环模开孔率高到影响喇叭口深度,导致单个喇叭口容积变小,又会造成单个模孔的挤入时间再缩短。这时物料通过环模模孔的通过时间>压缩比倍数×物料压入喇叭口的挤入时间,这样的环模在使用时,容易出现打滑、烧模等现象,不但起不到提升颗粒机产能的作用,反而会降低颗粒机产能。

如何正确选定环模开孔率

环模表面开孔率直接影响颗粒机的产量和环模强度。由于选材及环模尺寸的差异,要得到恰当的环模模孔开孔率数值,以更好地协调它的产量及使用寿命。对于模孔直径为2-12mm的环模,其模孔开孔率一般应选定在20% ~30%之间。模孔越小,开孔率取值越小,反之,开孔率取值越大。

环模的开孔率对应于不同的环模孔径时是不同的,根据以往经验,以压制颗粒饲料为例,如环模孔径为1.8mm,开孔率约为25%,环模孔径为5mm的环模,开孔率约为38%。在实际生产中,尤其在生产小直径的颗粒料时,如生产1.8mm的虾料,有的用户会抱怨制出的颗粒太长,就是因为小孔径时对应的环模开孔率较低造成的。

宝壳压辊环模提醒大家,不能无限的增大环模开孔率,正确的环模开孔率应根据所选环模材料、环模外形结构与尺寸,在实际生产中采取“逐次逼近”的试验方法来选择合适的开孔率,这样才能保证环模有足够的强度,以防止其承载时破裂而缩短使用寿命。