颗粒机压辊齿型主要是基于增加摩擦力和改善物料传输与分布的原理进行设计。当压辊转动时,齿槽与物料接触,通过增大接触面积和表面粗糙度,使压辊与物料之间产生足够的摩擦力,从而将物料有效地抓取并挤压进入模具孔中。同时,齿型的形状、深度和间距等参数的设计,宝壳压辊觉得还需要考虑物料的特性、颗粒机的产量、压制压力等因素,以实现最佳的制粒效果。

◎增强抓料能力:使压辊能够更好地抓取物料,防止物料在压辊与模具之间打滑,确保物料能够顺利地被压入模孔,提高制粒效率。

◎促进物料分布均匀:有助于将物料均匀地分布在压辊与模具之间的工作区域,避免物料局部堆积或分布不均,从而使颗粒的成型更加均匀、稳定,提高颗粒的质量和一致性。

◎增加挤压力传递:齿槽可以在压辊挤压物料时,将压力更有效地传递到物料上,使物料在模孔内受到均匀且足够的压力,从而提高颗粒的密度和强度。

◎利于散热:在制粒过程中,压辊与物料之间的摩擦会产生热量,齿槽可以增加压辊表面的散热面积,有助于热量的散发,降低压辊和物料的温度,防止物料因过热而变质或影响制粒效果。

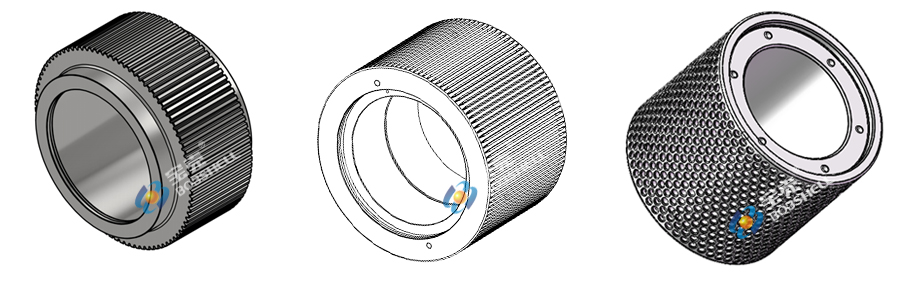

在压辊表面开设贯穿的连续凹槽,其方向一般与压辊轴线平行或呈一定角度。

◎物料输送高效:通槽能让物料在槽内顺畅流动,尤其适用于流动性差或粘性大的物料,能有效引导物料从进料端向出料端移动,提升物料输送效率,进而提高制粒机产量。

◎自清能力强:在压辊转动过程中,通槽可使物料不断翻滚、移动,不易造成物料堵塞,降低设备故障风险,减少清理维护频率。

◎散热良好:通槽增大了压辊与空气的接触面积,散热效果优于闭槽,能有效降低压辊工作温度,保护压辊和模具,延长使用寿命,确保物料性质不受高温影响。

缺点:在对颗粒成型精度要求极高的情况下,通槽可能因物料在槽内的流动不够稳定,对颗粒成型的一致性产生一定影响。

适用于大规模生产、物料粘性大或流动性差的场景,如生物质颗粒生产中处理潮湿的木屑、秸秆等。

实际案例:某大型生物质颗粒燃料生产厂,主要以木屑和秸秆为原料生产生物质颗粒。该厂采用通槽压辊的颗粒机进行生产,由于原料具有一定粘性且流动性较差,通槽的设计使得物料能够顺利通过压辊,大大提高了生产效率。生产出的生物质颗粒密度均匀,燃烧性能稳定,在市场上受到了广泛欢迎。虽然颗粒在尺寸精度上存在一些细微差异,但由于客户对生物质颗粒燃料的精度要求相对较低,因此通槽压辊的应用在该厂取得了良好的效果。

◎防止物料侧滑:闭槽能够有效防止物料侧滑,使物料更集中地被挤压进入模孔,这对于提高颗粒成型的一致性和尺寸精度非常有利。在生产对颗粒形状和尺寸要求严格的产品时,闭槽压辊能够确保产品符合质量标准。

◎增加局部压力:闭槽限制物料流动范围,挤压时能使物料在槽内受到更集中的压力,有助于提高颗粒密度和硬度,适用于对颗粒密度和强度要求较高的场合。

◎适应特殊物料:对于易飞扬或粉尘较多的物料,闭槽可将物料更好地包裹在槽内,减少粉尘飞扬,改善工作环境,防止物料损失。

缺点:闭槽的物料输送效率相对通槽较低,且在处理粘性大的物料时,容易出现物料在槽内粘附、堆积的情况,清理维护难度相对较大。

适用于对颗粒精度和密度要求高、物料易飞扬或粉尘多的生产场景,如精细化工原料制粒、特种饲料生产等。

实际案例:一家精细化工产品生产企业,需要生产高精度的化工原料颗粒。该厂选用闭槽压辊的颗粒机进行生产,生产出的化工原料颗粒尺寸精确,形状规则,密度均匀,完全满足了高端客户对产品质量的严格要求。虽然闭槽压辊在处理粘性物料时可能会出现一些物料堆积的问题,但通过合理的工艺调整和设备维护,该厂成功解决了这些问题,实现了高效、稳定的生产。

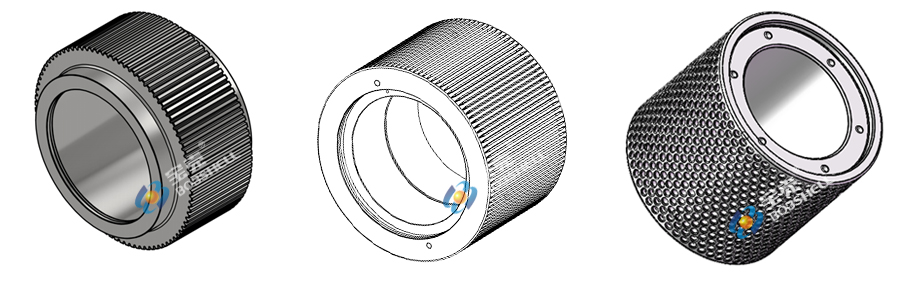

在压辊表面呈蜂窝状排列,每个齿单元相对独立且形状规则。这种结构设计增加了压辊与物料的接触面积和摩擦力,同时利用齿间的空隙实现物料的有效分布和输送。

◎高摩擦力与抓料能力:蜂窝齿型的高摩擦力和抓料能力使得物料能够稳定地进入模具孔,且齿间空隙可使物料均匀分散,有效避免物料局部堆积,从而保证颗粒成型的一致性和质量稳定性,生产出的颗粒在尺寸和形状上的偏差较小。

◎均匀的物料分布:齿间的空隙可以使物料在压辊表面均匀分散,避免物料局部堆积,使得颗粒表面更加光滑,对于一些对颗粒表面质量要求较高的产品具有明显优势。

◎良好的自清性能:在压辊转动过程中,物料在齿间的流动能够带走杂质和残留,减少物料在齿间的粘附和堵塞,降低设备维护频率。

缺点:蜂窝齿型的复杂结构对加工工艺和精度要求较高,增加了制造成本。对于质地坚硬、需要强力破碎的物料,蜂窝齿的破碎能力相对不足,可能无法满足预处理要求。

尤其适用于流动性较差的物料生产场景,能确保物料稳定地进入模具孔。如某些精细化工产品制粒、食品添加剂制粒以及部分低硬度的饲料制粒等。在这些场景中,蜂窝齿型能够充分发挥其抓料、分布物料和自清的优势,提升制粒效率。

实际案例:某食品添加剂生产厂,对产品的质量和卫生要求极高。该厂采用蜂窝齿压辊的颗粒机生产食品添加剂颗粒,生产出的颗粒不仅成型一致、尺寸精确,而且表面光滑,无杂质残留,完全符合食品行业的严格标准。蜂窝齿压辊的自清性能还减少了设备的清洗频率,提高了生产效率,降低了生产成本。

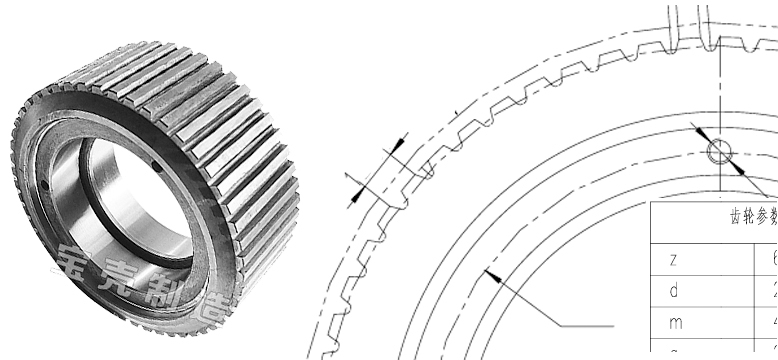

对于流动性差、粘性大的物料,较深的齿槽可以提供更大的物料容纳空间,有助于物料在槽内的流动和输送,减少物料在压辊表面的堆积。例如在处理潮湿的生物质物料时,较深的通槽齿深能让物料更好地进入模具孔,提高制粒效率。

然而,齿深过大也会带来一些问题,一方面会降低压辊的结构强度,在高速运转和高压力下,压辊可能出现变形甚至损坏;另一方面,过深的齿槽可能导致物料在槽内停留时间过长,影响物料的输送速度和颗粒成型的效率。对于小孔环模,多选择细齿压辊与其配合,大孔径环模多选择粗齿压辊。

综上所述,不同的颗粒机压辊齿型各有优劣,在实际应用中,宝壳压辊认为需综合考虑物料特性(如物料的硬度、粘性、流动性、纤维含量等)、生产要求(如产量、颗粒质量、颗粒形状与精度等)以及设备成本(包括采购成本、维护成本、能耗成本等)等因素。只有根据具体情况合理选择压辊齿型,才能在保证产品质量的同时,提高生产效率,降低生产成本。