浅析由制粒设备造成颗粒不成型的关键点

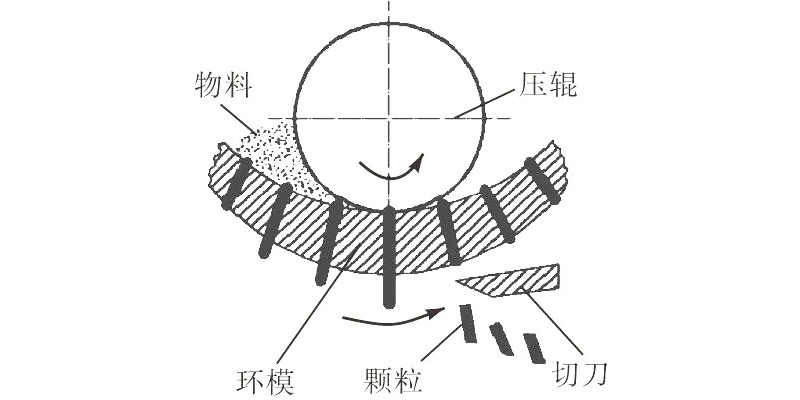

[压辊环模 新闻资讯]生物质通过预处理和颗粒机压制加工成密度较高的圆柱形颗粒,既可以用作饲料,也可以用作燃料。生物质颗粒成型的过程,受到了原料成分、原料粒度、原料湿度、成型温度、物料层厚、设备挤压速度、挤压强度及成型型孔参数、人工操作等多方面影响。

有国内外学者对颗粒压缩成型的影响参数进行过大量的试验研究,对于各参数的最优选择并不一致,因为其原料种类很多,压缩时采用的方法也不尽相同。今天我们着重来浅析由制粒设备造成颗粒不成型的关键点,具体包括以下几个方面:

制粒设备挤压速度

挤压速度直接影响着物料在颗粒机环模模孔中的停留时间。

物料在环模模孔中停留时间对成型质量有很大的影响,当物料在模孔中受挤压的时间较短,单位产量消耗的功率就较少,但易造成生产颗粒压实度不够;而物料在模孔中停留时间越长,受挤压的时间就越长,颗粒的组织就越致密,颗粒质量就得到提高,但相对的单位能耗也上升了;当物料在模孔中停留时间过长,压缩过于致密造成摩擦加剧,移动困难,相应也会出现过热导致的颗粒炭化甚至模孔被压实而停机停产。

制粒设备挤压强度

挤压强度即物料所受到的物理挤压力,这是颗粒致密程度的主要因素。

只有在较高的挤压强度下,才能使得原料中的部分生物质发生软化,并且在较高的挤压强度下产生的摩擦热也促进了原料中部分成分的塑化及粘合作用,从而使得颗粒胶合成型。

当挤压强度不足时,原料得不到有效挤压,颗粒不能成型;而挤压强度过大又会加剧模具的磨损,不利于成本的控制。

模具成型型孔参数

模具成型型孔参数是一个综合因素,压缩比、孔径、孔壁粗糙度、减压孔的直径和深度以及维护使用状况等,受到原料成分、原料粒度、挤压速度、挤压强度等多方面的制约,又反过来影响着这些因素,综合影响颗粒成型的过程。

如型孔参数中的压缩比,较大的压缩比提高了挤压强度,降低了挤压速度,对于原料颗粒质量因子较低的物料有促进作用;型孔参数中的入口形式则影响着原料进入到型孔的数量及速度,并影响着物料层厚的变化。

国内压缩成型用的模具多为圆柱体模具,使用锥形模和矩形模进行压缩的相对较少。锥形模具的尺寸,如模具的锥度、长度和入口直径都是影响压缩质量的主要因素,因为其能引起物料压缩过程中摩擦力和压缩能的变化。

有学者研究发现,在用锥形模具压缩成型时,模具的锥度对压缩时物料的流动性有影响,模具锥角过大或过小都会影响压缩质量。我们应针对不同的原料,对制粒设备成型孔成型参数进行调整及优化,能有效地提高颗粒质量及产量,利于实现生产利润扩大化。

维护使用状况

生物质环模颗粒机工作时,压辊通过摩擦力和挤压力将物料挤进环模孔,所以环模的维护使用状况也会影响颗粒质量,如出现环模的工作面不均匀的磨损、过多的蜂窝孔、有效厚度降低和模孔内表面出现斑点或刻痕等这些情况后,颗粒质量将会明显下降。

环模不同磨损位置起主导作用的磨损机制也不尽相同:环模孔壁磨损十分严重,是以微切削作用为主的磨粒磨损和疲劳磨损的交互作用;环模孔入口处以磨粒磨损为主,出口处则以疲劳磨损为主,从环模孔入口处到出口处的磨损量以指数形式递减,磨损则由以磨粒磨损为主向以疲劳磨损为主过渡。

工作环境的恶劣是加剧压辊磨损的主要原因:

◌压辊在环模内高速旋转时与喂人物料摩擦生热,温度达200℃以上会导致压辊材料变脆;

◌原料收集过程中带入的砂石、铁屑等硬杂质物易造成压辊表面的硬磨料磨损;

◌除了物料中含有的杂质、硅酸盐成分和水分等中国农机化学报容易加速摩擦、磨损和腐蚀的物质之外,由于物料的不均匀分布,使得压辊进料侧压面相比其他位置的表面磨损多出近40%。

◌压辊和环模的线速度基本相等,而直径却仅为环模内径的40%左右,故其外表面的磨损率约为环模内表面的2.5倍。

对生物质颗粒压缩成型的影响是多方面的,原料成分和湿度含量直接决定了制粒成型效果,对于湿度高的原料必须进行降低水份含量的处理,否则不能成型制粒;制粒过程是一个相对严格的控制过程,温度、层厚、人工操作都会有影响其制粒性能;而制粒设备更是一个复杂的综合因素。