造成颗粒机喂料及出料不均匀的原因分析

【环模 新闻资讯】环模颗粒机是通过机械力(挤压力、摩擦力等)的作用,在高温高压环境下将原料压实并挤压出环模模孔,期间充分利用木质素或纤维素的高温粘合作用,最终将粉料压制形成圆柱状颗粒。

颗粒机环模制粒成形分析

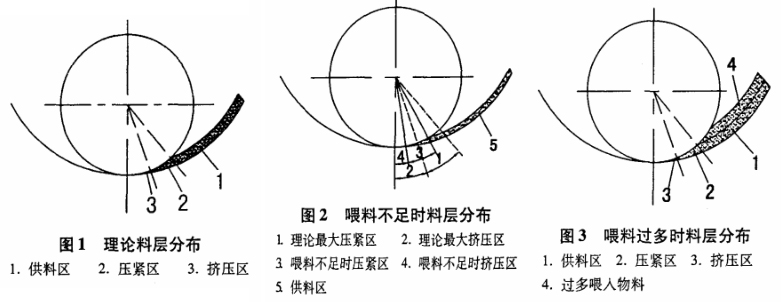

在压制过程中实质上是原料受到挤压力、摩擦力和高温高压综合作用产生变形的过程。根据原料在制粒成形过程中所处的状态不同,整个过程分为供料区、压紧区和挤压区。

供料区:物料基本不会受到挤压力,但是在环模旋转过程中会产生离心力,在离心力作用下粉料紧贴在环模内侧。

压紧区:随着环模的旋转,压辊同时被动旋转,物料在环模作用下进入压紧区,同时受到环模和压辊的挤压和摩擦作用,物料之间产生相对移动。随着物料向前移动,挤压力逐步增大,粉料颗粒之间的间隙逐步变小,产生变形,物料密度也逐步加大。

挤压区:在物料进入该区域时挤压力和摩擦力快速增大,同时产生高温和高压环境,物料之间的接触面积增大,在木质素和纤维素的作用下产生相互黏结,被连续不断的挤压入模孔,形成不同密度的颗粒。在挤压区,环模和压辊会保持大约0.2~0.5mm的间隙,随着制粒过程中环模和压辊的磨损,两者间隙逐步增大,当超过一定极限后,制粒效果将受到影响,这时就需要对环模和压辊进行调整或更换。

挤压区、压紧区都有一个特定的最大值。当喂料量偏小,供料区料层厚度小于理论上压紧区最大起始点时,挤压区、压紧区都会是一个变量,区间长度的变化将随着喂料量的大小变化而变化。如果喂料量比最大允许值偏小,这时,压紧区的起始点将向挤压区的终点移动。

颗粒机喂料不匀原因

1、喂料过慢:当喂料速度过慢设备空转,就会影响产量和耗电,浪费能耗。

2、喂料过快:当喂料速度过快时,超过压紧区的最大始入点的厚度,料层就会堆积并逐渐增大,会造成机器负荷增加,不能及时处理这些物料,这时机器就出现耗能增加、电流变大,会导致出料慢,或进料口堵塞,甚至造成颗粒机憋机。

3、物料水分太湿:制粒时原料开始进入制粒室,由于辊模的摩擦,在一定程度上起到了将物料挤压摩擦烘干的效果,但当进料量不断增加的情况下,这种少量的水分蒸发就显得微不足道,因此就会出现制粒室有积料,堵塞模孔,造成出料不均或不出料。

4、分料刀磨损严重:分料刀磨损严重从而导致分料不均匀,这会导致压辊吃料不均匀,同样会造成电流忽大忽小的现象。

5、原料中含有杂质:原料中含有较硬的杂质,比如铁块或者石块。因为当压辊旋转到石块或者铁块的位置时造成设备的挤压力剧增,电流不稳定影响进料。

颗粒机工作时,环模和压辊是匀速旋转的,每一瞬时的工作状态基本上都是相等的,如果喂入物料量不变,能耗也应该是相对稳定的,反应到电机上,电流也相对平稳。宝壳模具提醒大家,进料量与设备额定产能相匹配,均匀的喂料可以使颗粒机发挥到很好的状态,人工喂料很难做到均匀。

颗粒机出料不稳定

1、颗粒机压辊进灰或润滑油失效,会造成其转动沉重,导致转动速度忽快忽慢,影响出料速度。

2、原料含水率不匀造成的出料慢,可通过调整原料的含水率来解决。

3、轴承等传动部件出现严重磨损,也会出现出料速度不均匀现象。

4、原料粒度过大,对出料速度会有较大的影响,大块的原料进入制粒室,需要经过压辊的反复滚压才能进入环模模孔内。